纖維增強陶瓷基複合材料具有輕質高強、耐高溫等優異性能(néng),可以取代傳統的高溫合金作爲高溫結構材料應用于航空航天領域。在其制備降溫過(guò)程中,由于纖維與陶瓷基體之間熱膨脹系數失配,複合材料内部界面(miàn)往往會受到較大的熱應力,進(jìn)而導緻其服役性能(néng)衰減。目前常規的解決方法爲采用化學(xué)氣相沉積法在纖維表面(miàn)引入裂解碳中間層來形成(chéng)良好(hǎo)的應力梯度,降低應力損傷。然而,化學(xué)氣相沉積法耗能(néng)大,成(chéng)本高,對(duì)裝備要求較高,因此,研發(fā)簡易高效的新型中間層制備工藝很有必要。

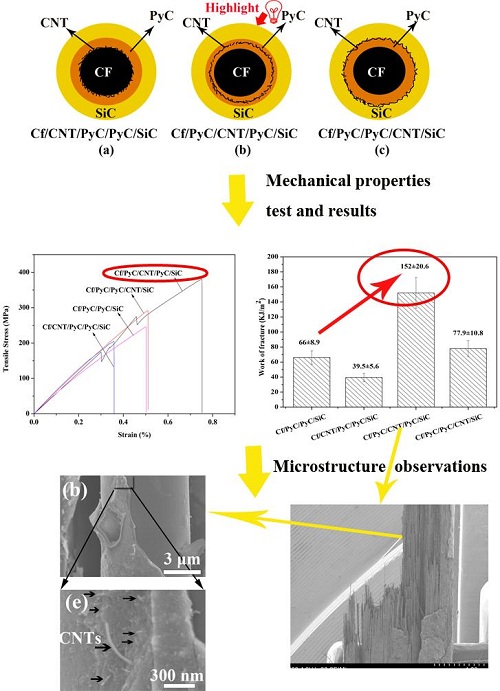

甯波材料所核能(néng)材料工程實驗室(籌)近期開(kāi)發(fā)出一種(zhǒng)易操作、低成(chéng)本的制備裂解碳中間層的方法。該方法以酚醛樹脂爲原料,通過(guò)浸漬裂解碳法在碳纖維表面(miàn)均勻塗覆裂解碳層。與此同時,該方法還(hái)利用碳納米管增強中間層得到了新型的多層次碳化矽複合材料,揭示了不同納米、微米對(duì)複合材料力學(xué)性能(néng)以及微觀結構的影響,複合材料中間層設計如圖所示。

碳纖維/裂解碳/碳化矽複合材料界面(miàn)設計與結構性能(néng)表征

研究結果表明,當碳納米管引入至裂解碳中間層内部時,碳纖維/裂解碳/碳化矽絲束複合材料的拉伸強度和斷裂功與無碳納米管的複合材料相比皆有顯著提升,分别增加了54.9%和130.3%;同時,該複合材料拉伸樣(yàng)品斷裂的微觀形貌顯示,所拉斷的纖維表面(miàn)呈現出碳纖維/裂解碳、碳納米管/裂解碳以及裂解碳/基體等多種(zhǒng)界面(miàn)協同增韌的現象。上述研究揭示了該類複合材料性能(néng)提升的機理:在采用先驅體浸漬與裂解(PIP)工藝制備碳纖維增強碳化矽複合材料的過(guò)程中,當碳納米管存在于裂解碳/裂解碳界面(miàn)時能(néng)起(qǐ)到界面(miàn)潤滑的作用,減少由于碳纖維與裂解碳熱膨脹系數不匹配所導緻的界面(miàn)熱應力,因此能(néng)提高強度;同時,碳納米管的存在,使得裂解碳中間層自身的增韌能(néng)力提高,增添了裂紋的擴展路徑,從而導緻斷裂功的增大;而當碳納米管存在于碳纖維/裂解碳和裂解碳/基體兩(liǎng)種(zhǒng)界面(miàn)上時,相比不含碳納米管的複合材料而言,複合材料的強度以及斷裂功提升效果不明顯。該工作證明了纖維增強複合材料界面(miàn)設計和雕空的重要性。

該研究成(chéng)果發(fā)表在碳材料領域的國(guó)際期刊《Carbon》上(Carbon. 2018, 129, 409-414.)。本研究得到了國(guó)家自然科學(xué)基金(91426304)以及中科院戰略先導科技專項(XDA03010305)的資助。

(核能(néng)材料工程實驗室(籌) 王傑)