金屬陶瓷兼具陶瓷相的高硬度和粘結相的高韌性,被(bèi)作爲鑽頭、刀具材料廣泛應用于海底勘探、盾構機、金屬加工等關鍵工程領域。近年來,我國(guó)海洋開(kāi)發(fā)、高端制造等重大工程逐步實施,苛刻環境(如高溫、磨損、侵蝕等)下的表面(miàn)損傷與防護成(chéng)爲機械部件與材料在設計、制造和使用過(guò)程中的研究重點。金屬陶瓷在苛刻環境下服役時,由溫升、磨損等引起(qǐ)的熱-力耦合損傷是其失效的重要原因,亟需從原子、分子層次和熱力學(xué)與動力學(xué)基礎理論上認識多因素耦合表面(miàn)損傷機制,這(zhè)同時是開(kāi)發(fā)新一代環境适應型金屬陶瓷材料的理論基礎。目前,對(duì)金屬陶瓷在寬溫域、變載荷條件下的耐磨性能(néng)已有相關研究報道(dào),但對(duì)其在熱-力耦合苛刻服役條件下的化學(xué)成(chéng)分及微結構演變尚缺乏系統性研究。

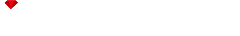

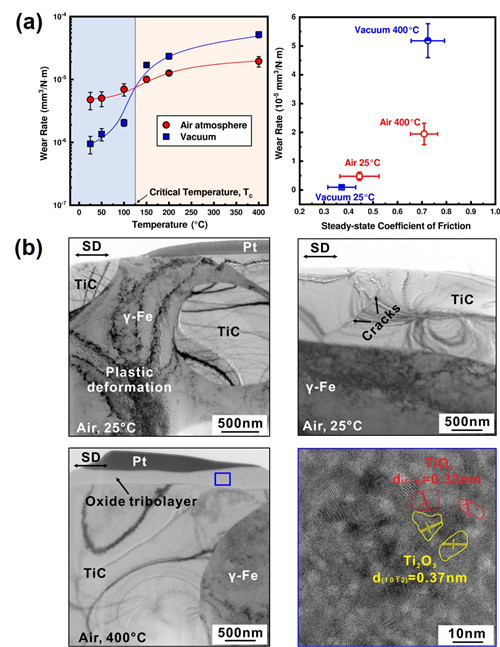

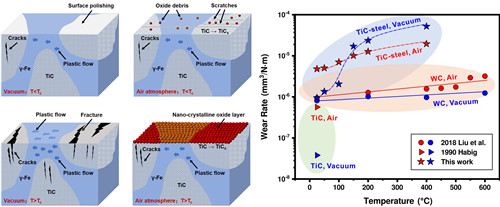

近期,中國(guó)科學(xué)院甯波材料技術與工程研究所海洋新材料與應用技術重點實驗室通過(guò)關鍵實驗與理論計算相結合的方式系統地研究了金屬陶瓷在熱-力耦合條件下的宏觀磨損機制與微觀損傷機理。該項研究工作采用粉末冶金真空負壓燒結的方法成(chéng)功制備了包含碳化钛陶瓷相和高錳鋼粘結相的新型輕質金屬陶瓷雙相材料。研究人員發(fā)現,不同于傳統陶瓷材料,該金屬陶瓷存在一個表面(miàn)損傷機制轉變的臨界溫度(~125℃):低于此溫度,硬度主導材料的耐磨性能(néng);高于此溫度,韌性成(chéng)爲影響材料磨損行爲的關鍵因素。顯微光譜分析結合相圖計算CALPHAD結果表明,大氣條件下碳化物陶瓷相表面(miàn)發(fā)生脫碳反應造成(chéng)硬度降低,磨損率升高;原位透射電鏡分析結合第一性原理計算結果進(jìn)一步表明,高溫條件下陶瓷相表面(miàn)發(fā)生相變生成(chéng)連續納米晶氧化膜,材料表面(miàn)塑性提升,磨損率降低。綜上,該研究首次确定了金屬陶瓷材料宏觀磨損機制的轉變溫度,并通過(guò)理論計算闡明了微觀相變機理。

該研究工作以題爲“Temperature-induced wear transition in ceramic-metal composites”的論文發(fā)表在Acta Materialia 205 (2021) 116545上,第一作者爲婁明博士,通訊作者爲常可可研究員、王立平研究員。本研究得到了國(guó)家自然科學(xué)基金(51971235),甯波市3315創新團隊(2019A-18-C)和中科院人才計劃等項目的資助。

圖1 金屬陶瓷熱-力耦合損傷的實驗表征:(a)碳化钛-高錳鋼在不同溫度、氣氛條件下的耐磨性能(néng);(b)碳化钛-高錳鋼的原位TEM磨損截面(miàn)形貌。實驗結果表明碳化钛-高錳鋼存在~125℃的損傷機制轉變臨界溫度,材料在臨界溫度上下呈現出不同的表界面(miàn)損傷形貌

圖2 理論計算闡明金屬陶瓷的微觀損傷機理:(a)相圖計算CALPHAD解釋碳化钛相的脫碳機理;(b)基于Hamilton模型的剪切應力場計算解釋碳化钛-高錳鋼的協調變形性;(c)第一性原理計算預測碳化钛相表面(miàn)脫碳、氧化對(duì)力學(xué)性能(néng)的影響。計算結果表明低于臨界溫度,碳化钛相表面(miàn)氧化、脫碳,硬度下降;高于臨界溫度,碳化钛相表面(miàn)生成(chéng)納米晶氧化膜,韌性增強

圖3 基于關鍵實驗和理論計算提出的金屬陶瓷熱-力耦合損傷機理:不同于傳統陶瓷材料,金屬陶瓷的服役性能(néng)具有溫度敏感性,其損傷機制轉變的臨界溫度由材料表面(miàn)硬度、韌性及兩(liǎng)相協調變形性等因素共同決定

(中科院海洋新材料與應用技術重點實驗室 婁明 常可可)